Технология изготовления кирпича в домашних условиях.

Прямое безобжиговое прессование кирпичей, плиток и стройблоков - экологически абсолютно чистое производство. Таким путем можно получить строительные материалы различных назначений: стройблок, кирпич, дорожный камень (брусчатку), черепицу, облицовочную и тротуарную плитку. Качество изделий зависит только от качества изготовления пуансона и матрицы: поверхность может получаться глянцевая, прочность - в зависимости от количества и качества связующего, вводимого в смесь,- до 600 кГ/см2.

Получение материалов с более высокой прочностью здесь не рассматривается ввиду их неэкономичности и сложности технологии производства. При строительстве одно-двухэтажных зданий и сооружений вполне достаточно прочности кирпича марки МЗО. Расчеты показывают, что марка М20 должна держать на себе столб кладки (теоретически) до 80 м высоты, но с учетом неоднородности прочности кладки, устойчивости и запаса прочности, принято вполне безопасным строительство зданий до двух этажей при кладке стен толщиной 45 см. При строительстве, трехэтажных зданий необходимо увеличить толщину стен первого этажа до 66 см.

Условием прямого безобжигового прессования строительных изделий является минимальное количество влаги и большое предварительное обжатие.

Полная естественная сушка заканчивается через неделю. При минимально необходимом количестве влаги в смеси, с использованием связующего цемента и предварительном обжатии до 5 кГ/см2, готовые изделия имеют способность к самопрогреванию, в результате чего сушка прохдит более интенсивно, и уже через сутки изделие созревает для использования его в кладке.

Расход вяжущих материалов (цемент, известь) при получении строительных материалов методом прямого прессования полусухой смеси вдвое ниже, чем при вибрационной формовке, а в большинстве случаев можно обойтись и без них. (При вибрационной формовке бетонная смесь должна иметь достаточное количество воды, иначе будет недостаточной ее подвижность. Однако излишнее количество воды уменьшает конечную прочность изделий.)

Известны два вида блоков с использованием в качестве связующего цемента:

1. Бетонные изделия. Их можно изготовить по самому экономному (о отношении цемента) рецепту для прямого прессования по рекомендации фирмы «Интерблок», завоевавшей популярность своей «сухой кладкой». Для этого надо смешать 10 частей мелкого щебня, 6 частей песка и 1 часть цемента М400. Такие изделия будут готовы к укладке через сутки сушки при плюсовой температуре. Прочность - 30 кГ/см2. Их можно использовать в нулевом цикле: для фундамента, цокольной части, мощения дорог, изготовления бордюров и т. п.

2. Цементно-песчаная плитка (блок). Ее можно изготовить, смешав 10 частей песка, 1 -3 части цемента. Количество цемента (он берется марки М300 - М400) зависит только от необходимой конечной прочности и его марки. Для изготовления защитного слоя желательно придерживаться соотношения 10:2.

Бесцементные грунтовые блоки (терраблоки). Их делают из грунтов с содержанием глины в них не более 10 - 15%. Непригодны для изготовления терраблоков- растительный слой и заиленное грунты. При использовании тощих (с незначительным содержанием глины) грунтов в них добавляют глину. Приготовленная смесь должна иметь такую влажность, чтоб сжатая в кулаке горсть смеси схватывалась в комок, но не пачкала рук. При использовании жирных (с большим содержанием глины) грунтов в них добавляют песок, золу, шлак.

Пригодность применяемого грунта определяют по-разному. Если, например, откосы и стенки канав или глубокие колеи на грунтовых дорогах, не обросшие травой, не осыпаются, такой грунт пригоден для возведения стен или изготовления стеновых блоков. Если пешеходные дороги не размываются дождем или комья земли не распадаются на лопате, это свидетельствует о пригодности грунта.

Грунт можно испытывать и так. Берут ведро без дна, ставят на ровный пол или ровную прочную подкладку. В ведро насыпают грунт слоями по 10 - 12 см, причем каждый слой трамбуют до тех пор, пока трамбовка не станет отскакивать. Наполнив таким образом ведро грунтом, его поднимают и опрокидывают на ровную доску. Полученный конус предохраняют от дождя, ветра и солнца в течение 8 - 12 суток. Если после этого конус, падая с метровой высоты, не разобьется, это свидетельствует о высоком качестве грунта. Образование трещин говорит о том, что грунт жирный. Если блок рассыпается - грунт тощий.

Не волнуйтесь - все легко корректируется. К жирному грунту добавляют тощий или песок, золу, шлак, костру, соломенную сечку, стружку, камышовую мелочь. К тощему грунту добавляют глину. Небольшое количество мелких камней, щебня и органических примесей (до 30%) не снижает качества блоков. Для облегчения грунта и снижения его теплопроводности можно добавлять утеплитель - волокнистые добавки. Количество утеплителя зависит от содержания глинистых частиц в грунте (см. таблицу).

Можно применять и лессовидные грунты, но обязательно добавляя в них до 40% мелкого шлака или до 15% извести-пушонки (следует учитывать, что при добавлении извести первоначальная прочность материала через 20 - 30 лет повышается с 15 до 100 - 120 кГ/см2).

Термоблоки, изготовляемые по вышеуказанным рекомендациям, должны пройти естественную сушку. Через две недели такой сушки их прочность будет более 15 -20 кГ/см2, но останется чувствительность к воздействию влаги. Такие блоки лучше использовать в перегородках.

Для повышения прочности и влагостойкости в сырьевую смесь можно вводить добавки: 3 - 8% низкомарочного цемента или 15- 20% извести-пушонки, или 70 -90% кГ/м3 торфяной крошки на 1 м3 грунта. Торфяная крошка увеличивает влагостойкость в 10 раз, при этом прочность блоков не уменьшается.

Добавка цемента в смесь может дать прирост прочности сразу в три раза. При добавлении цементов грунтомассу необходимо использовать не позднее чем через час после ее приготовления.

Самые лучшие результаты (в экономии вяжущих материалов) при использовании прямого прессования дают добавки в сырьевую смесь цемента низкомарочного 2- 4% или извести 5-7%. Следует иметь в виду, что использование низкомарочного цемента при прибавлении смесей более оправдано по экономическим и технологическим соображениям.

При использовании цемента марки М300 и выше желательно понизить его марку до М150 и ниже путем разбавления его со шлаковой пылью, печной золой или песком при равномерном распределении его в смеси. Шлаковую пыль лучше брать от электрофильтров - она обладает малыми связывающими свойствами и может вполне заменить цемент; при этом достаточно разбавлять его в 2-3 раза больше, чем низкомарочного цемента.

Наличие воды. При технологии прямого прессования приготовленная смесь должна иметь влажность 6-8%, несмотря на ее состав (сжатый комок в кулаке не пачкается и не рассыпается). При большой влажности смесь смешивается с более сухой такого же состава, с последующим перемешиванием до однородного состояния. Вода не добавляется: влаги достаточно в глине и грунте.

Саманные блоки. Их готовят аналогично грунтовым и можно использовать все рекомендации, связанные с изготовлением термоблоков, особенно по применению добавок цемента или извести. Отличие от термоблоков только по составу исходной смеси.

Саман готовят из глины, песка с примесью волокнистых добавок (соломенной сечки, костры, мха, стружки, камышовой мелочи и др.). Состав самана зависит от жирной глины: на 1-2 части очень жирной глины - 1 часть песка и 11-14 кг волокнистых добавок. Корректировку жирности можно производить и за счет изменения количества песка.

Для приготовления самана сначала смешивают глину с песком до получения однородной массы. Соломенную сечку предварительно смачивают водой. Добавляя ее в массу, все тщательно перемешивают. Качество глины повышается, если ее заготовить осенью и уложить на открытом месте валом высотой до 1 м. Напитавшись водой осенью, глина зимой промерзает, вспучивается и разрыхляется. Свежие вскрытая глина обладает тоже хорошими качествами. Чтобы глина, заготовленная впрок, не усыхала, ее лучше покрыть камышовыми или иными матами или соломкой, изредка поливая маты водой.

«Саман-сэндвич» и «терра-сэндвич». Они отличаются от обычных блоков тем, что имеют защитный облицовочный слой большей механической прочности и влагостойкости, чем основной. Защитный слой с добавками красящих наполнителей может иметь также высокие декоративные качества: можно получать блоки с защитным слоем всех необходимых цветов. На защитный слой можно наносить и орнаменты печатной технологией. Кладка из цветных блоков и блоков с печатными орнаментами создает неповторимый колорит постройки.

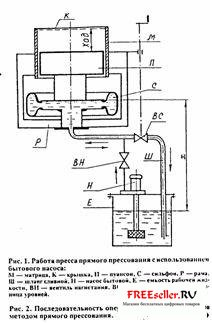

Оборудование для прямого прессования - мини-пресс (рис. 1). Основные узлы его: М - матрица - неподвижная деталь; представляет собой металлический короб без дна и крышки; П - пуансон- подвижное дно формы; перемещением пуансона вверх или вниз управляет оператор; пуансон передает усилие обжатия на смесь; К - крышка съемная; прикрывая матрицу сверху, она может фиксироваться защелками.

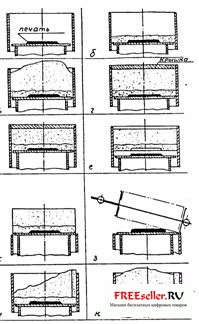

На рис. 1 показана последовательность операций формовки блоков «саман-сэндвич» и «терра-сэндвич

В исходном положении матрица открыта (крышка снята), а пуансон находится в крайнем нижнем положении.

(размещение печати см. на рис. 2,а), который изготавливается из листовой резины необходимой толщины (3 - 5 мм); примерные виды рисунка штампа приведены на рис. 3.

Закладывается цементно-песчаная или известково-песчаная смесь защитного слоя объемом до 2,0 л и разравнивается деревянной лопаточкой равномерно толщиной слоя 1,5 - 2,0 см по всему дну и несколько больше в углы (рис. 2,6).

На образованный слой укладывается основная масса (грунтовая или саманная), уминаемая по всей площади и особо тщательно в углах (рис. 2,в). После заполнения объема матрицы закрывают крышку, которая фиксируется с помощью защелок (рис. 2,г).

Производится подъем пуансона до верхнего его положения (рис. 2,д). Смесь сжимается при этом до предельного давления (до максимально развиваемого прессом усилия).

Пуансон немного опускается (рис. 2,е). Крышку расфиксируют и снимают.

Пуансон поднимается до самого верхнего положения (рис. 2,ж). При этом поднимается наверх готовый, отформованный облицовочный или стеновой блок.

Готовый блок, лежащий на пуансоне, охватывается, а затем стягивается правой и левой прижимными пластинами П1 и П2 (рис. 2,з и 4,а), поддона для съема и переноски плитки, которые сжимают рукой (кисть охватывает детали ПЗ и П4 поддона). В таком виде блок может переноситься на большие расстояния к месту сушки, складироания или кладки. Поддон освобождает готовый блок, если развести прижимные пластины (если потянуть деталь П4 от детали ПЗ поддона).

Резиновые штампы-печати (см. рис. 3), если нужно сделать большую серию однотипных блоков, можно приклеивать к пуансону клеем «Момент» или ему подобным. Если штамп представляет собой сложный рисунок с маленькими деталями, эти детали приклеивают на целый лист по размерам пуансона. Для облегчения съема готового изделия контуры резиновых деталей штампа должны иметь уклоны (края резиновых деталей вырезаются с уклонами). Смазка штампов не требуется. Если резиновые штампы (печати) прилипают к изделию, это свидетельствует о том, что исходное сырье имеет повышенную влажность.

При изготовлении простых блоков операции а и б (см. рис. 4) могут отсутствовать.

При изготовлении более тонких изделий типа черепицы на пуансон предварительно укладывают вкладыш со штампом-печатью необходимой толщины (брусок размерами 200x400x90 мм). Ни крышке крепят обратный штамп-печать. Изделие вынимают со вкладышем, с ним переносят, и после укладки на «созревание» вкладыш может снова многократно использоваться.

Улучшение декоративности защитного слоя. Облицовку блоков можно производить непосредственно при формовке блоков облицовочной керамической и глазурованной плиткой или ее кусочками, кусочками стекла, мрамора, гранита, металла или пластмассы. Для прочной связи мозаики с основным слоем используют цементно-песчаную смесь как промежуточный слой или в качестве основной массы.

Цветные защитные слои лучше всего делать на основе цветных цементов или с добавлением красящих веществ, не подверженных вымыванию водой и выцветанию на солнце. Известково-песчаную смесь следует использовать без красителей, поскольку известь, как правило, разлагает красители.

Получение углового блока (с двумя защитными сторонами, предназначенного для кладки углов, оконных и дверных проемов). После укладки защитного слоя на плоскости пуансона к боковой стенке матрицы прижимают (рукой) короб-противень (рис. 4,6) с защитной смесью, а после укладки основной грунтовой смеси и ее уплотнения короб-противень вынимают и устанавливают крышку. Операции 2,и и 2,к включаются между 2,6 и 2,в (см. рис. 2).

Предлагаемая технология изготовления блоков и плиток очень гибка и открывает большие возможности творчества при их изготовлении Она позволяет получить большое разнообразно оформления здания снаружи и внутри, причем самыми дешевыми средствами.

Производство кирпичей и блоков методом экструзии (продавливания)

Продавливание (экструзия) - способ получения кирпичей и блоков продавливанием массы через часть пресса - экструзионную решетку.

Состав смесей, которые можно использовать для получения кирпичей и блоков путем экструзии, такие же как и при методе прямого прессования, но лучше отработать их практически с учетом свойств местных природных материалов. Размеры добавок (щебенчатые или волокнистые) могут влиять только на качество среза при отрезке готового изделия в размер. (Желательно, чтобы они были менее 8 мм). При производстве пустотных кирпичей можно использовать вместо мелкого щебня просев (размером до 5 мм). При продавливании (экструзии) пресс прямого прессования используется как питатель. Своим пуансоном он забирает приготовленную смесь из бункера и продавливает ее через экструзионную решетку, образованную корпусом экструдера снаружи и пустотообразователями внутри. При прохождении пустотообразователя смесь уплотняется по сечению и выдавливается в виде бруса сечением 120x250 мм (для кирпича) или 200x200 мм (для блоков) на стол готовой продукции.

Отделение куска бруса необходимых размеров (для кирпича -90 мм, а для блоков -400 мм) производится отрезным устройством. Размеры отрезанных частей можно изменять в любых желаемых пределах. Чем мельче исходные материалы (щебень, органические добавки), тем ровнее край среза.

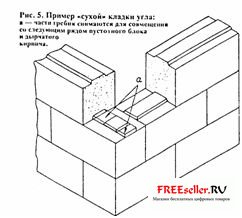

При использовании в качестве замков при кладке пазогребнеобразователей можно получать блоки, которыми можно производить кладку без применения растворов, так называемую «сухую» кладку (рис. 5), или при помощи «клеев» - растворов с соотношением «цемент: песок» - 1:2, сметанообразного состояния, которые наносят шпателем слоем толщиной 1-2 мм или обмакиванием.

Поскольку основные размеры блоков достаточно строго выдерживают, то метод кладки из пазогребневых блоков может быстро освоить любой неспециалист-каменщик (правильному расположению блоков относительно друг друга способствует замок «паз-гребень»). Пример такой сухой кладки показан на рис. 5.

Еще одно преимущество пресса - это возможность использовать его как мялку-смеситель. Поскольку исходная глина может иметь большие куски, их можно разбить на более мелкие, однако" для получения однородного состава смеси ее необходимо промять (как мучное тесто). Такого же эффекта можно достичь, если на выход экструдера надеть решетку (см. рис. 20) из Ст. 3, лист 8 мм с отверстиями диаметром 8 мм по всему сечению (как у мясорубки) и пропустить через нее куски глины (причем можно сразу вводить добавки: песок, глину).

3. Изготовление кирпичей обжиговым способом

Определение состава глины. Проверка глины на пригодность для изготовления кирпича производится следующим образом. Сначала глину просушивают и затем растирают в порошок. Порошок насыпают в прозрачный стеклянный сосуд (мензурку или просто стеклянную банку), заливают водой и хорошо перемешивают. Можно глину просто залить водой на несколько дней с тем, чтобы она при перемешивании «разошлась» до взвешенного состояния (растворилась в воде полностью), для чего раствор изредка перемешивают. Если глина при перемешивании полностью переходит во взвешенное состояние («висит» в воде), дайте ей отстояться несколько часов, пока вода не станет прозрачной; внизу увидите слой песка, выше- слой глины, а над глиной может быть слой ила или других примесей. По количеству выпавшего в осадок песка определяется довольно точно пригодность глины для производства кирпича или черепицы.

Пользуясь формулой A=100 х n/n+r , вычисляют процентное содержание песка в глине, где П - высота слоя песка в мм; Г- высота слоя чистой глины в мм.

Глины бывают тощие, средние и жирные. Тощие глины содержат более 20-30% песка. Они сильно шероховаты на ощупь. Шарик из такой глины диаметром 5 см при падении с высоты в 1 м на пол разваливается. Средние содержат песок в пределах 10-30%. Они на ощупь шероховаты, и шарик диаметром 5 см при отпускании с высоты в 1 м сплющивается, но не рассыпается. Жирные содержат менее 12% песка. Эти глины на ощупь мягкие, пластичные. Тесто из них также мягкое. Стержни, изготовленные из него, не ломаются, но при высыхании трескаются.

Общее количество песка в глине для изготовления кирпича или черепицы должно быть не менее 12-15% и не более 20-30% в зависимости от качества глины.

В глинах, идущих на производство кирпича, не допускаются включения камней, корней, веток и особенно известковых и меловых вкрапин, так как они усложняют переработку глины и резко повышают количество брака при сушке и обжиге.

Имеется другой («народный») способ определения качества глины. Для этого небольшое количество глины замешивают уровня крутого теста и тщательно перемешивают вручную (мнут) до тех пор, пока она не перестанет прилипать к рукам. Изготовленный из этого теста шарик диаметром 5 см сдавливается двумя дощечками (лучше кусками стекла) до появления трещин. Если трещина появляется при сжатии на 1/4 диаметра (расстояние между дощечками - 4 см) - глина тощая и для обжига не годится. Если трещина появляется при сжатии на 1/3 диаметра (расстояние между дощечками - 3,5 см) - глина средняя и ее можно применять для обжига.

Жирная глина дает трещину при сжатии на 1/2 диаметра (расстояние между дощечками - 2,5 см); в такую глину можно добавлять песок и получать кирпич отличного качества.

Количество носка, добавляемого в глину, можно рассчитать по вышеуказанной формуле или опытным путем в зависимости от степени жирности глины. Песок необходимо брать промытым, очищенным от нежелательных включений - ила, камешков, растительных остатков.

Формовка и сушка. При заготовке глины впрок ее раскладывают на земле слоем толщиной до 40 см. При смешивании нескольких видов глины различной пластичности или при подмешивании добавок (песок, шлак, опилки) дозировку лучше производить не на глаз, а с помощью емкостей (тачки, носилок или ведер), добиваясь строгого соблюдения пропорциональности компонентов и полной однородности массы.

Для формовки кирпича используют смесь тестообразного состояния и формуют кирпич обычно методом пластического прессования или путем укладки теста в формы. Состояние этого теста должно быть таким, чтобы сохранялась форма опалубки. Это возможно только при влажности теста не более 18-20%. Такое тесто равномерно и без особого труда формуется, но долго сохнет при естественной сушке (другой возможности обычно не бывает). Для достижения конечной влажности кирпича-сырца до 6-8% требуется от недели до месяца сушки в зависимости от погодных условий и места (на сквозняке под кровлей сырец сохнет быстрее и качественнее, чем при других условиях.)

Готовность кирпича-сырца к обжигу устанавливают по следующим признакам: взятый из средних рядов кирпич ломают пополам и при отсутствии в середине темного пятна (признака влажности), сырец признается годным для обжига.

С помощью описанного пресса, использующего полусухое прессование (в некоторой литературе это называют сухим прессованием, но более правильно название «полусухое прессование»), прессованию подвергается исходная смесь естественной влажности 6-8%, т.е. свежевскопанная глина со снятым сухим слоем. При копке глины ее хорошо размельчают, затем перемешивают с добавками и отправляют на формовку в бункер пресса. Воду при такой заготовке добавлять не нужно, ее в глине достаточно. Готовность такого изделия к обжигу - через сутки сушки при теплой погоде.

При излишней влажности исходного сырья требуется досушка кирпича-сырца. Если после предварительной сушки влажность все еще достаточно высокая, сырец необходимо досушить в штабелях: кирпич укладывают в два ряда на ребро с зазором от 2-3 до 5-7 см. Ширина штабеля в основании 80 см, наверху -60 см. Чтобы кирпич не деформировался, в нижние ряды ставят более просушенный сырец, выдерживающий нагрузку 10 рядов, в верхний - менее просушенный. Для укладки кирпича, в целях уменьшения брака (деформации), подготавливают горизонтальную площадку. Эта площадка должна быть выше уровня грунта, чтобы предохранить кирпич от подтекания осадочных вод.

После укладки кирпичей штабели прикрывают сверху кусками толя или пластика для защиты от дождя и солнца. Прямое солнечное воздействие производит неравномерную сушку кирпича- в результате образуются трещины. Чтобы уменьшить возможность образования в кирпиче трещин при сушке, следует выкладывать кирпичи их торцовой частью по направлению господствующих ветров.

Печь для обжига кирпича.

После выравнивания и очистки площадки (под печь) от растительного слоя производят ее горизонтальную планировку и трамбовку. Площадка должна быть на возвышенном месте, защищенном от грунтовых и осадочных вод.

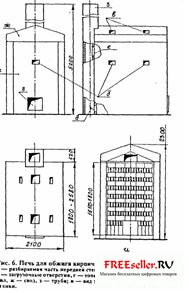

Один из видов обжиговой печи представлен на рис. 6. Ее вместимость 700-1500 шт. Это одна из самых маленьких печей. Внутренние размеры ее: ширина- 160 см, длина (в зависимости от предполагаемой загрузки) - от 132 до 208 см, высота укладки сырца колеблется от 165 до 180 см. Высота печи выполняется соответственно выбранной высоте укладки.

Стены печи изготавливают из кирпича-сырца и делают толщиной в один кирпич (250 мм). Перекрытие желательно сделать на металлическом каркасе, при условии, что каждый ряд кирпичей свода будет ложиться на две стальные полосы 8x40 мм, или стержни диамтером 20-24 мм, которые собираются в металлическую рамку при помощи сварки. Свод в середине должен иметь высоту над укладкой сырца не менее 30-35 см.

Топку формируют при укладке сырца в печи. Ширина топки 48-50 см, высота 38-40 см. В топке по всей длине нужно выполнить на высоте 25-30 см уступы на обеих стенках, куда потом укладывают колосниковые решетки (при использовании в качестве топлива угля). При обжиге дровами колосниковую решетку можно не устанавливать. Топка закрывается дверкой размерами 40X40 см.

В своде делают дымовые каналы сечением 25 X 28 см, а если обжиг ведется малокалорийным топливом (торфом или бурым углем), тогда предусматриваются еще и отверстия сечением 25x15 см, в которые по необходимости сверху подсыпается уголь или торф. Эти отверстия должны иметь крышки.

Дымовая труба делается высотой до 5 м (из кирпича) с внутренним сечением 40x40 см или из любой огнестойкой трубы диаметром 30-40 см. Труба устанавливается рядом с печью, с задней стороны печи (можно с одной стороны использовать заднюю стенку печи). Труба соединяется с печью дымовым каналом (сечением 40х30см), который делается в верхней части задней стенки печи.

На середине высоты укладки в стенках печи устраивают смотровые отверстия (25x15 см), которые после просмотра закладывают кирпичами и замазывают глиной.

Кладку печи производят, учитывая необходимость частичной ее разборки при укладке и разборке садки. Боковые стенки, свод, задняя стенка, труба, а также угловые части передней стенки кладут на обычном глинопесчаном растворе. Та часть передней стенки, которая будет разбираться для разделки садка, укладывается без раствора. После заделки проема кирпичом стенка обмазывается глиной.

Садка. Укладывать в печь можно только хорошо высушенный сырец, иначе при обжиге потребуется много топлива. Кроме того, недостаточно высохший сырец дает до 80% брака (главная причина - вскипающая влага при нагреве кирпича ищет выход - образует трещины).

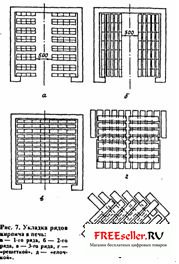

Укладку сырца в печь (рис. 7) производят так, чтобы в первых 3-4 рядах уложенного кирпича просветы между ними были (для кирпичей, расположенных непосредственно вблизи топки) 10-15 мм, а по мере удаления (от топки дальше) увеличивались до 25 мм. Ряды можно укладывать любым способом, например, «решеткой» или «елочкой». Способы можно чередовать. Нужно помнить главное: каждый кирпич должен быть доступен обтеканию его дымовым газам. Расстояние между кирпичами садка и стенками печи должно быть в пределах 20-25 мм.

Обжиг. Печь начинают топить соломой, хворостом и затем дровами. Первая стадия -сушка. Это самая ответственная стадия. Топить следует неинтенсивно, используя низкокалорийное топливо (отходы древесины), до тех пор, пока кирпич не избавится от внутренней влаги. Наличие влаги в кирпиче определяется наличием конденсата в верхних рядах. Просушку можно считать законченной, если на опущенном на 2-3 минуты в печь железном штыре не будет влаги. Наличие влаги можно также определить рукой, поместив ладонь над выходящими газами. Процесс сушки обычно занимает до 12 часов.

После того как будет установлено, что остаточная влага удалена, огонь постепенно усиливают, доведя кирпич до темно-красного цвета (наблюдая по своду). Подогрев длится до 9 часов, затем переходят на большой огонь до выхода огня наружу. Увеличение тепла производится только увеличением подачи топлива. Если по какой-либо причине пламя начинает выбиваться из какого-либо места, это место сразу засыпают землей.

Когда в верхней части печи появится огонь (900-950°)- верхние ряды светло-красного цвета, а нижние- желтого, печь «ставят на остывание». Для этого топочное отверстие закладывают кирпичом и обмазывают глиной, а на верх печи насыпают сухую землю или кирпичную пыль (можно сухой песок) слоем 10-15 см.

Температурный режим обжига характеризуется четырьмя этапами:

а) Сушка: температура 20-90°С, время 10-13 часов.

б) Подогрев: температура 90-600°С; время 8-10 часов.

в) Обжиг: температура 600-1000°С; время 10-12 часов.

г) Остывание: температура 1000-50°С; время 7-10 часов.

Контроль температуры обжига в печи производится визуально по цвету свода:

а) Темно-красный, видимый в темноте,- 450- 500°С.

б) Темно-красный - 600-650°С.

в) Вишнево-красный - 700°С.

г) Светло-красный-850°С.

д) Желтый-950-1000°С.

е) Белый - 1200°С - ПЕРЕЖОГ!

Для качественного получения кирпича печь раньше выдерживали в закрытом состоянии до недели и лишь потом приступали к охлаждению. Это давало отличное качество, так как снятие термических напряжений происходило постепенно. Практически достаточно 7-10 часов. Охлаждение печи начинают пробивкой в топке малого отверстия - величиной с куриное яйцо, через час отверстие увеличивают вдвое, еще через час - уже вчетверо. Таким образом, через 6 часов можно открыть топочную дверку и ждать полного остуживания печи.

После остуживания разбирается передняя стенка печи и производится разделка садки, начиная с верхних рядов. После разборки, сортировки и выбраковки качественный кирпич складывают штабелем плотно друг к другу. Недообожженный можно использовать в неответственных конструкциях для перегородок или в верхних рядах кладки.

Определение качества кирпича. Причина брака. Правильно обожженный кирпич- однородного оранжево-красного цвета. Он имеет правильную форму с прямыми ребрами и ровными поверхностями. При ударе металлическим молотком издает чистый звук. Недообожженный - имеет более светлый цвет, неоднороден на изломе. При ударе издает глухой звук (причина - недостаточная температура или время обжига). Пережженный- имеет темно-серый или сине-черный цвет, часто со следами оплавления по поверхности. При ударе издает высокий звук. Образуется при чрезмерно высокой температуре обжига.

Повреждение углов и ребер изделия - результат небрежной переноски, транспортировки или неосторожной укладки изделий в печи. Деформация изделия - недосушенность перед укладкой в печь. Мелкие трещины образуются при слишком быстром нагревании или охлаждении печи.

Крупные трещины и сквозное растрескивание изделия - результат неправильного соотношения глины и песка, плохого качества глины, нарушения режима сушки и обжига. Черный кирпич получается из-за недостатка воздуха или из-за плохой его циркуляции в печи. Белые пятна на готовом изделии - следствие неправильной просушки (пересушка).